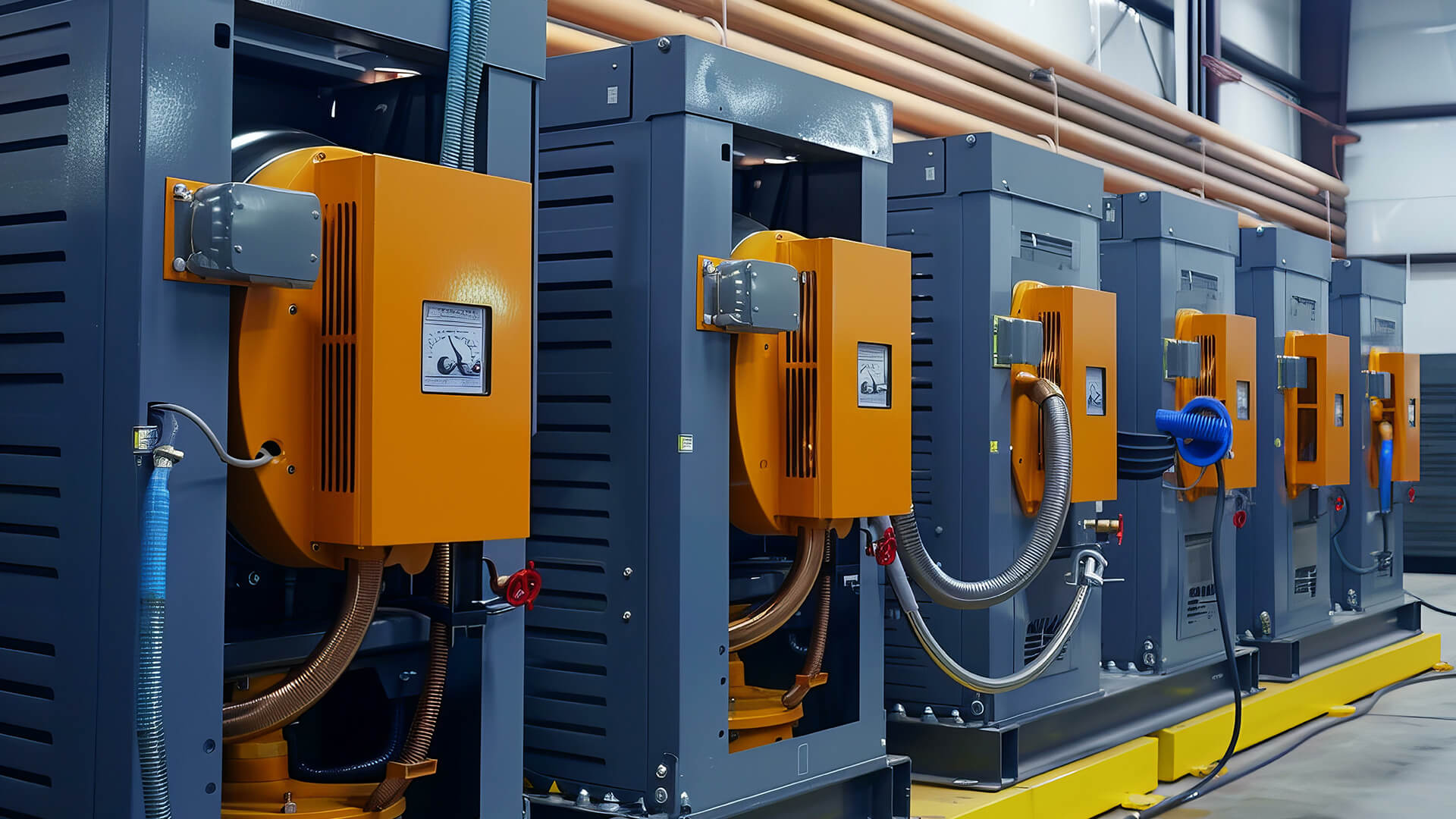

No mundo da indústria moderna, a automação e a conectividade são os principais diferenciais para garantir uma operação eficiente, segura e sustentável. Nesse contexto, o Sigma Air Manager 4.0 (SAM 4.0) surge como uma solução de ponta para gestão de sistemas de ar comprimido, integrando tecnologia avançada e controle inteligente. O SAM 4.0 não é apenas uma ferramenta de monitoramento, mas um aliado estratégico que oferece manutenção preventiva, otimização de desempenho e adaptação contínua às demandas do sistema.

Vantagens da Manutenção Preventiva com o SAM 4.0

Um dos grandes benefícios de implementar o SAM 4.0 é a possibilidade de realizar uma manutenção preventiva mais eficaz. Com seus sensores e algoritmos avançados, o sistema detecta falhas potenciais antes que elas se tornem problemas críticos. Isso não apenas evita paradas inesperadas, mas também prolonga a vida útil dos equipamentos, reduzindo os custos de manutenção e substituição de peças. O SAM 4.0 está pronto para o futuro, oferecendo uma solução escalável e adaptável a qualquer ambiente industrial.

Pronto para o Futuro: Integração com a Sigma Network

O SAM 4.0 se destaca pela sua capacidade de adaptação e conectividade, integrando-se perfeitamente à Sigma Network. Essa rede digital permite uma comunicação contínua entre os diferentes componentes do sistema de ar comprimido, garantindo a troca de informações em tempo real. Isso significa que, a qualquer momento, é possível ajustar o desempenho das máquinas, obter diagnósticos precisos e realizar ajustes remotos. Essa flexibilidade coloca o SAM 4.0 à frente, como uma tecnologia verdadeiramente pronta para o futuro.

Melhor Qualidade e Eficiência Energética

A implementação do SAM 4.0 também traz ganhos significativos em termos de melhor qualidade do ar comprimido e eficiência energética. O sistema é capaz de ajustar automaticamente o fornecimento de ar, garantindo que o consumo de energia seja otimizado, o que pode resultar em economias significativas. Além disso, o controle preciso oferecido pelo SAM 4.0 reduz a possibilidade de sobrecarga nos equipamentos, aumentando sua longevidade e confiabilidade.

Adaptação à Indústria 4.0

A adaptação às novas exigências da Indústria 4.0 é outro ponto de destaque do SAM 4.0. Com uma interface intuitiva e suporte a protocolos de comunicação modernos, ele pode ser facilmente integrado aos sistemas já existentes, sem necessidade de grandes adaptações. Essa flexibilidade torna o SAM 4.0 uma solução ideal para empresas que desejam melhorar a qualidade de seus processos, ao mesmo tempo em que se preparam para as demandas futuras.

O SAM 4.0 representa o que há de mais moderno em termos de gestão de sistemas de ar comprimido. Sua combinação de vantagens como a manutenção preventiva, adaptação à Indústria 4.0, melhor qualidade e eficiência fazem dele a escolha ideal para empresas que buscam uma solução tecnológica pronta para o futuro. Se você deseja melhorar o desempenho e a durabilidade de seus equipamentos, enquanto se adapta às exigências do mercado moderno, o SAM 4.0 é a ferramenta perfeita para levar sua operação ao próximo nível.